真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

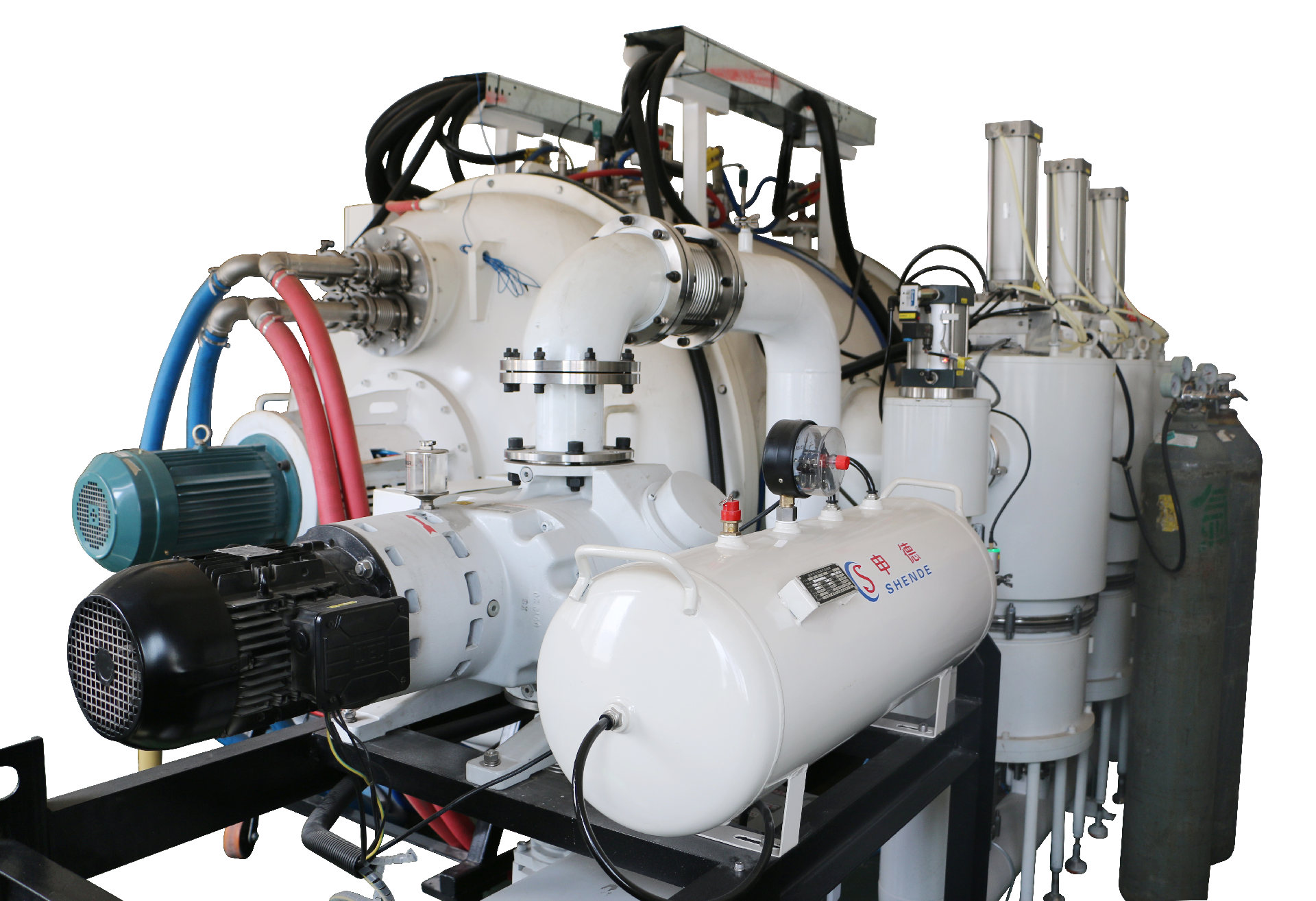

真空钎焊炉是精密制造中实现金属无氧化连接的关键设备,依托真空环境隔绝空气,搭配精准温控完成钎焊工序,能保障工件接头的强度与洁净度,广泛应用于汽车、精密机械、新能源等行业的部件加工。想要避免焊接缺陷、保障批量生产稳定,严格遵循操作流程与科学开展运维,是发挥其性能的核心所在。

设备操作的核心要点之一是长停重启时的烘炉流程。若停机时间超 8 小时,再次焊接前必须烘炉,以此清除炉内残留的湿气与杂质,防止工件焊接时出现气孔、裂纹等问题。烘炉时需先开启电源、水源与风阀,启动机械泵抽真空,待真空度达标后启动罗茨泵,随后打开对应阀门让扩散泵预热。接着加热炉腔至规定温度并保温,完成后让炉体自然冷却到安全温度,才能开启炉门放入待焊工件。

正式钎焊时,真空度与温度的协同把控至关重要。放入工件关闭炉门后,先启动罗茨泵抽至指定真空度,再切换阀门启动主泵继续抽真空,只有真空度达到工艺要求才能启动加热程序。焊接完成后先关闭加热装置,待炉温降至安全区间,再依次关闭主阀、启动检修泵,最后打开放气阀让工件出炉,若需连续作业可重复钎焊步骤。

操作中必须严守诸多细节规范。启停泵体要遵循 “先启泵后开阀、先关阀后停泵” 的原则,避免泵油回流污染炉腔或损坏泵体;钎焊工艺参数由工艺师试焊确定后,操作人员不可随意更改,确保批量生产的一致性;工件出炉温度需控制在安全范围,防止高温工件接触空气发生二次氧化。

日常维护需兼顾部件损耗与环境适配。要定期检查机械泵、扩散泵的油位,油位不足及时补充,油液变色则立即更换;冷却水温度需控制在合理区间,避免过高影响散热效果。同时定期检查炉体密封部位,老化密封件及时更换,防止真空度无法达标;每半年需校准一次炉内温度均匀性,若偏差超标需及时校正。

长期停机的防护措施也不能忽视。若不再继续焊接,关闭炉门后要启动泵组,让炉膛保持一定真空度以防受潮;设备闲置期间,每 7 - 10 天需启动机械泵运行半小时,避免内部零件生锈。冬季还需排净冷水机管线内的积水,防止管道冻裂影响后续使用。

安全操作是设备运行的底线。电气维修前必须切断总电源并悬挂维修标识,严禁带电作业;突然断电时要立即关闭关键阀门,阻止泵油回流;炉体充气和工件出炉时,操作人员切勿站在炉门正前方,避开高温工件或气流带来的安全风险。

作为精密钎焊的核心设备,真空钎焊炉的操作规范与维护质量,直接决定工件焊接品质和设备使用寿命。严格落实各项操作要点、做好常态化保养,既能减少工艺缺陷,也能降低设备故障频次,为工业精密部件的稳定生产筑牢保障。